+86-519-83387581

Анализ точного механизма оперативного оборудования для рулона к рулону.

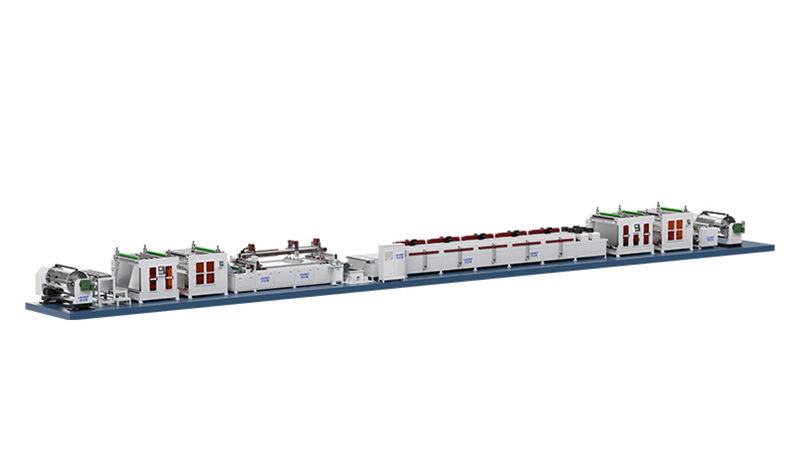

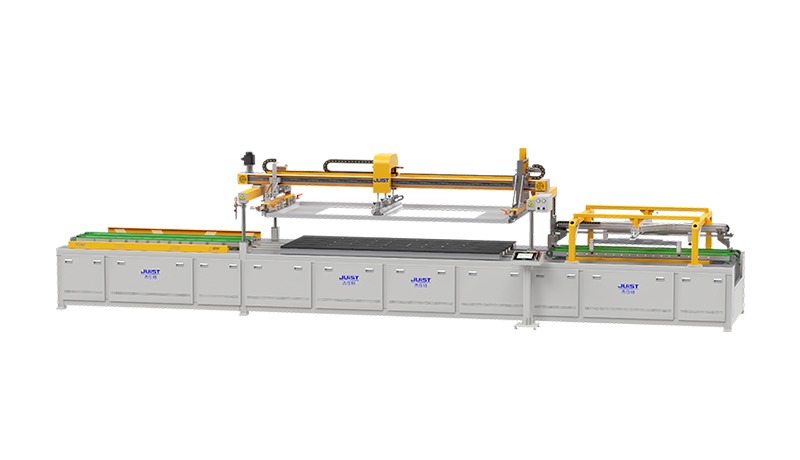

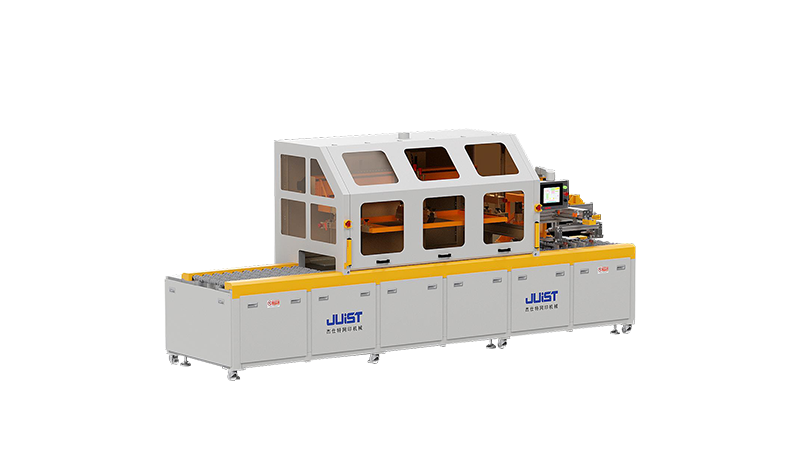

Операция Оборудование для автоматического фотоэлектрического обмотки с помощью рулона представляет собой тщательно организованный балет точной инженерии, в основном зависит от технологии фотоэлектрического зондирования для достижения неразрушающего, высокой транспортировки и позиционирования гибких пленочных материалов. После инициации размягчающая единица плавно распределяет подложку, которая затем перемещается через серию роликов управления натяжением. Эти приводы функционируют как нервные конечные точки системы, постоянно мониторинг и создание микрорективаций к натяжению материала, гарантируя его непоколебимую стабильность на протяжении всего процесса транзита. Фотоэлектрические датчики действуют как бдительные глаза аппарата; Они излучают и получают световые сигналы, чтобы точно определить положение края материала или предварительные регистрационные знаки, преобразуя эти данные в реальном времени в электрические сигналы, возвращаемые в центральную систему управления. Работая в качестве мозга, система управления быстро обрабатывает эту информацию и выдает команды, управляя точными сервоприводными двигателями для выполнения мгновенной коррекции пути и синхронизации скорости. Это гарантирует, что материал в конечном итоге затекает в совершенно равномерный рулон в подразделении перемотки. Весь процесс характеризуется высокой степенью автоматизации, обеспечивая непрерывное производство и постоянное качество продукции.Решение общих операционных проблем: эффективная диагностика и решения

Несмотря на сложный дизайн, оборудование может столкнуться с типичными проблемами во время длительной, непрерывной работы. Отклонение к веб -направляющему является относительно частой неисправностью, часто вытекающей из загрязненных датчиков, дрейфа чувствительности или смещения механических направляющих роликов. Операторы должны регулярно чистить датчики, перекалибровать базовую линию обнаружения и проверять выравнивание всех направляющих роликов. Флуктуальность напряжения представляет собой еще одну значительную проблему, поскольку нестабильное напряжение может вызвать материальное морщин или растяжение. Корневой причиной может быть деградация производительности пневматических или магнитных порошковых тормозов/сцеплений или сбой в обратной связи датчика натяжения. Систематическая проверка и калибровка этих компонентов выполнения и зондирования требуются во время технического обслуживания. Неправильная обмотка, которая влияет на эстетику продукта и может привести к материальным отходам, часто связана с чрезмерным радиальным разгоном с валом перемотки или износа в деталях передачи. Реализация регулярного графика профилактического обслуживания, замена изношенных компонентов и обеспечение динамического баланса всех вращающихся элементов является важным этапом для предотвращения таких проблем.Максимизация потенциала оборудования для повышения общей выработки производственной линии

Разблокировка полной продуктивной емкости автоматического фотоэлектрического обмотки оборудования для рулона требует двойного подхода, сосредоточенного на оптимизации процессов и интеграции системы. Глубокая оптимизация эксплуатационных параметров-например, как точно определение градиента натяжения между раскручиванием и повторной передаточкой на основе характеристик материала, соответствия оптимальной скорости линии и тонкой настройкой чувствительности отклика системы фотоэлектрической коррекции-может значительно уменьшить отходы материала и время настройки во время стартапов и изменений броска. Интеграция оборудования в систему выполнения производства на заводе (MES) или IoT платформы обеспечивает мониторинг состояния оборудования, эффективности производства и показателей качества продукции в режиме реального времени, предоставляя бесценные данные для принятия управленческих решений. Кроме того, специализированное обучение для операторов имеет первостепенное значение. Квалифицированные специалисты могут выполнять более быстрое выявление, упорно выявлять потенциальные проблемы и эффективно вмешиваться, сведя к минимуму незапланированное время простоя и обеспечивая плавный и эффективный поток производства.Критические показатели оценки для выбора высококачественного автоматического обмотки оборудования с рулоном

Выбор автоматической обмотки с рулоном, который отвечает конкретным производственным требованиям, требует всесторонней оценки. Стабильность и надежность оборудования должны быть главным приоритетом, отраженным в выборе основных компонентов и общей жесткости и точке обработки механической структуры. Надежная кадра и система точной передачи образуют физическую основу для долгосрочной стабильной работы. Сложность и удобство пользователя системы управления одинаково критичны. Система, включающая интуитивно понятный интерфейс человека-машины (HMI), поддержку для хранения нескольких материалов и комплексные диагностические функции, может значительно снизить рабочую сложность и повысить эффективность обслуживания. Совместимость и регулируемый диапазон машины определяют ширину применения. Очень важно убедиться, что возможности оборудования в отношении ширины материала, диапазона толщины и максимального диаметра рулона соответствуют как с текущими, так и с планами будущих продуктов. Наконец, техническая поддержка производителя и возможности обслуживания после продажи представляют собой жизненно важную мягкую метрику. Быстрый технический отклик и надежный запасной запасные части являются незаменимыми для обеспечения того, чтобы производственная линия продолжала генерировать стоимость.Изучение инновационной практики применения этой технологии в области гибкой электроники

Значение технологии автоматической фотоэлектрической обмотки с рулоном к рулону глубоко демонстрируется в сфере гибкого производства электроники. Здесь он обрабатывает различные драгоценные гибкие субстратные материалы, такие как полиимидные или прозрачные полиэфирные пленки, с исключительной эффективностью и согласованностью. Он является неотъемлемой частью почти каждого основного процесса в производстве гибких печатных плат (FPCBS)-от точного травления носительных слоев до точного ламинирования защитных кавер-пленок и, наконец, до обмотки готового продукта. Его высокая возможность руководящей способности гарантирует, что схемы схемы микронного уровня остаются идеально выровненными во время многослойного ламинирования, в то время как стабильное контроль натяжения предотвращает разрыв или деформирование хрупких цепей во время транспортировки. Помимо FPCBS, эта технология служит основополагающим процессом для производства передовых продуктов, таких как гибкие дисплеи, теги RFID и тонкопленочные солнечные элементы, что позволяет создавать многочисленные носимые устройства и конечные точки IoT и демонстрировать огромный потенциал применения.