+86-519-83387581

Перед началом сборки сборки специалисты проводят комплексную проверку каждого компонента в соответствии с дизайнерскими чертежами и стандартами процесса. Инспекция охватывает такие аспекты, как качество поверхности, точность размеров и геометрическая толерантность частей. Любая небольшая ошибка обработки или дефект поверхности может повлиять на общую производительность во время работы оборудования, поэтому только детали, которые проходят строгие проверки качества, могут войти в процесс сборки.

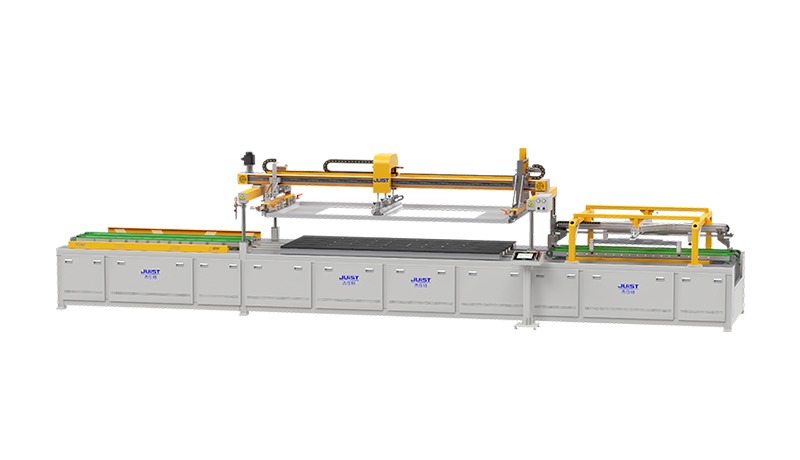

Установка печатной головки и экрана является основным содержанием процесса сборки. Параллелизм и однородность зазора между этими двумя напрямую влияют на эффект переноса чернил и качество печатного рисунка. Специалисты используют приспособления высокого определения позиционирования для точной калибровки угла и высоты головки печати и экрана в соответствии с предварительно установленными параметрами. В калибровке горизонтального направления высоко коллимированный лазерный луч, испускаемый лазерным калибратором, используется в качестве эталона, а датчик высокого определения используется для захвата смещения отраженного света на поверхности компонента. Компонент точно настроен на основе данных обратной связи для управления параллельной ошибкой в горизонтальном направлении. В вертикальном направлении изменение высоты компонентов в режиме реального времени контролируется датчиком точного смещения, а вертикальное расстояние между печатной головкой и экраном корректируется на требования к конструкции в сочетании с механизмом поднятия высокого определения. Механизм регулировки отвечает за точную настройку зазора между печатной головкой и экраном. Механизм принимает высокую спиральную передачу и структуру микрофим. Техник получает значение зазора с помощью ручной или электрической работы в сочетании с измерительными инструментами, такими как микрометр. Если зазор слишком большой, чернила легко распространять во время печати, что приводит к размытым краям и более толстым линиям рисунка; Если разрыв слишком мал, трение между печатной головкой и экраном может увеличиться, что может привести к плохой переносе чернил и разбитыми линиями рисунка. Только управление разрывом в рамках разумного диапазона может быть гарантирован стабильный эффект печати чернил, обеспечивая основные условия для высокой печать. Сборка системы передачи и система визуального выравнивания оборудования также имеет решающее значение. В системе передачи точность сборки компонентов, таких как направляющие рельсы, свинцовые винты и гайки, напрямую связана с точностью движения платформы печати. При установке направляющей рельсы установленная базовая поверхность должна быть точно заземлена, чтобы обеспечить плоскостность. Во время процесса установки прибор для мониторинга в реальном времени используется для мониторинга в режиме реального времени, а ошибка прямого направления направляемой направляющей управляется путем регулировки монтажных болтов и прокладок. Чтобы обеспечить параллелизм двух рельсов, специальное измерительное устройство используется для регулировки одного рельса с другой в качестве ссылки, чтобы убедиться, что параллельная ошибка двух рельсов в полной длине соответствует стандарту проектирования.

Перед сборкой свинцового винта и гайки необходимы очистка и выслушивание для обеспечения гладкой поверхности. Примените специальную смазку во время сборки, чтобы уменьшить трение и износ, и используйте предварительное устройство для устранения зазора в передаче. Размер силы предварительной нагрузки должен быть точно рассчитан и скорректирован в соответствии с требованиями нагрузки и эксплуатации оборудования. Если сила предварительной нагрузки слишком велика, сопротивление передачи увеличится, и если она слишком мала, зазор не может быть эффективно устранен, влияя на точность передачи.

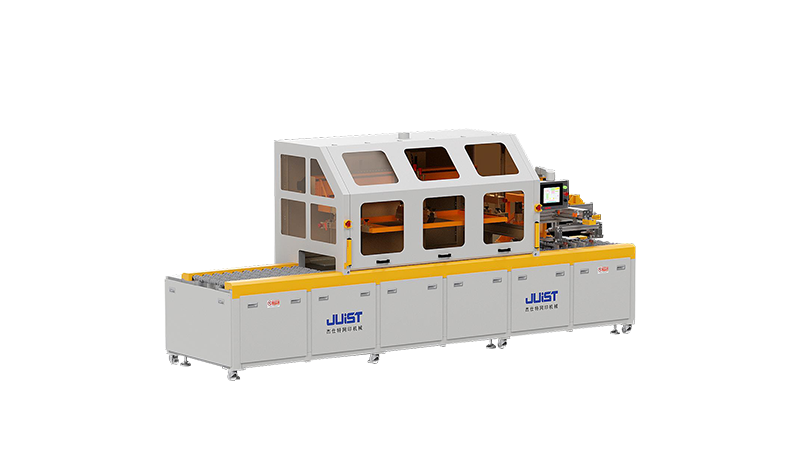

Сборка системы визуального выравнивания напрямую влияет на качество сбора изображения. При установке CCD-камеры и объектива используется специальная оптическая регулировочная рама для регулировки трехмерного пространства, а ручка с тонкой настройкой на раме регулировки используется для достижения точного смещения и изменения угла в горизонтальных, вертикальных и вращательных направлениях. В то же время калибровочная пластина используется для калибровки визуальной системы. Съемки калибровочных схем в разных положениях и углах внутренние параметры камеры (такие как фокусное расстояние, координаты основных точек) и внешние параметры (такие как положение камеры и осанка) рассчитываются для установления отношения преобразования между системой координат изображения и системой мировой координат.

Также необходимо разумно выбрать тип источника света (например, источник кольцевого света, источник подсветки и т. Д.) И отрегулировать интенсивность света, чтобы гарантировать, что характерные точки субстрата четко представлены на изображении, предоставляя точную информацию об изображении для автоматического выравнивания.

После того, как детали собраны Автоматический (CCD) Counterpoint High Precision Printing Printing Входит на этап отладки. Отлавящий персонал проводит комплексное тестирование и оптимизация различных показателей производительности оборудования, среди которых отладка точности печати является основной задачей. Отлавящий персонал выбирает различные субстраты с различными материалами и характеристиками поверхности, а также печатают стандартные шаблоны, содержащие строки разной ширины, сложные геометрические фигуры и логотипы тонкого текста, чтобы проверить способность печати оборудования в различных условиях.

Через мощные микроскопы и программное обеспечение для анализа изображений, четкость линии, качество края и соответствующая степень печатной картины с проектированием проанализируется количественно. Если обнаружено отклонение печати, необходимо проверить и корректировать с нескольких аспектов. При управлении давлением на головку печати датчик давления используется для контроля значения давления в реальном времени, а контактное давление между печатной головкой и экраном изменяется с помощью механизма регулировки давления. Неправильное давление вызовет аномальное перенос чернил и повлияет на качество рисунка. Вязкость чернил также необходимо отрегулировать путем добавления разбавителей или сгущаний в соответствии с требованиями субстрата и процесса печати, а также следует учитывать влияние температуры окружающей среды на вязкость, чтобы убедиться, что чернила имеют хорошую текучесть и переносимость. Скорость печати также должна быть точно контролирована. Слишком быстрая или слишком медленная скорость повлияет на эффект переноса чернил и эффективность производства. Оптимальная скорость печати должна быть найдена путем постепенной регулировки частоты движения головки печати и объединения наблюдения за качеством шаблона.

Повторная отладка точности позиционирования предназначена для обеспечения точности позиции оборудования во время нескольких печати. Отладчительный персонал управляет платформой печати для выполнения нескольких повторяющихся движений и использует прибор с высокой устойчивой координат для измерения фактического положения после каждого движения и сравнить его с заданной позицией. Если происходит отклонение позиционирования, необходимо проверить зазоры системы передачи, например, обнаружение обратного зазора пары свинцового винта, чтобы определить, необходимо ли ее регулировать или заменить; Проанализируйте рабочие параметры сервопривода (например, колебания скорости, выход крутящего момента), чтобы проверить систему управления; Пересмотреть изображение точки функции субстрата, чтобы проверить точность распознавания системы визуального выравнивания, а также восстановить, заменить или оптимизировать параметры соответствующих компонентов в соответствии с проблемой, чтобы гарантировать, что повторяющаяся точность позиционирования соответствует требованиям высокой печать.

Отладка скорости печати и суммы переноса чернил взаимосвязана. Отлавящий персонал исследует оптимальные эксплуатационные параметры оборудования под предпосылкой обеспечения качества печати. При увеличении скорости печати частоту движения головки печати необходимо отрегулировать синхронно, а угол и давление скрещин необходимо точно отрегулировать. Угол и давление скребка будут влиять на соскабливание и перенос чернил на экране. Неправильный угол и давление приведут к неравномерному переносу чернил или аномальной передаче. Отладчик персонал пробует различные комбинации параметров, записывает изменения качества рисунка и нарисует кривую взаимосвязи между скоростью печати, количеством переноса чернил и качеством печати, чтобы определить наилучшую точку баланса среди трех, и достичь стабильной и равномерной переноса чернил и высококачественной выходной сигналы при высокоскоростной работе оборудования.